鋳造コンサルティング

CONSULTING

初期投資ゼロ。

不良原因を徹底改善する。

現場密着型リスクコンサルティング

既存の設備・既存人員のままで、不良を徹底的に改善。

Edge Creatorsのリスクコンサルティングは、設備投資を前提とせず、現場に入り込み、根本原因を突き止める“現場実証型の支援”です。

現場で起きている現象を分析し、必要に応じて現場でデータを収集し、現象をデータ化。感覚ではなく“科学的な根拠”に基づいた改善で、不良率・ロスコスト・CO₂排出を同時に削減します。初期費用不要。既存の環境を最大限活かして改善を始められる、リスクを抑えた合理的な支援モデルです。

不良低減による利益向上とノウハウの内製化による継続的な改善を同時に実現します。先ずは無料相談で貴社の課題をお聞かせ下さい。

エッジクリエイターズの

リスクコンサルティングが選ばれる理由

現場課題の見える化:

必要に応じて現場で必要データを収集し、現象をデータ化。

数値に基づき、問題の構造を明確化します。

不良率の徹底低減:

実験や現場検証により根本原因を突き止め、再発防止策を実装。

製品不良率を30~90%改善した実績があります。

教育・仕組み化による

再現性の確立:

改善結果を作業者教育・標準化へと展開し、現場力を定着。

改善は“分析”ではなく“実践”。現場に入り込み、現象を理解し、原因を突き止め、改善を定着させます。

“困った”は現場で起きている

戦略と現場を同時に動かす唯一の手段

経営戦略の策定だけでは現場は変わりません。しかし現場の努力だけでも全社的な改善は続きません。両者を同時に動かし、実効性のある改革を起こすためには現場に深く入り込む支援が必要です。

Edge Creatorsの鋳造リスクコンサルティングは、机上の理論で終わらないリアルな現場改善を実践します。製造業専門のエンジニアが実際に現場に入り込み、経営層と現場作業者の双方を巻き込んで問題解決に取り組むため、戦略から実行・定着化までをワンストップで実現します。

他には真似できないこのアプローチこそが、停滞した工場に再び“動き”を与える唯一の手段です。

現場密着の本物の支援

一般的なコンサルティングが提案書やアドバイスに留まりがちなのに対し、Edge Creatorsは「現場で手を汚し汗をかく」実践型スタイルを徹底しています。現場作業者と一緒になって改善策を試行し、その場でデータを計測・検証しながら進めるため、机上の空論ではない腹落ちする改善が可能です。現場で起きている些細な違和感や癖も見逃さずに言語化・構造化し、経営層には数値根拠をもって提案します。

「結果」が出るまで伴走する姿勢で、貴社の現場に変化の瞬間を生み出します。

他社には真似できない5つの特徴

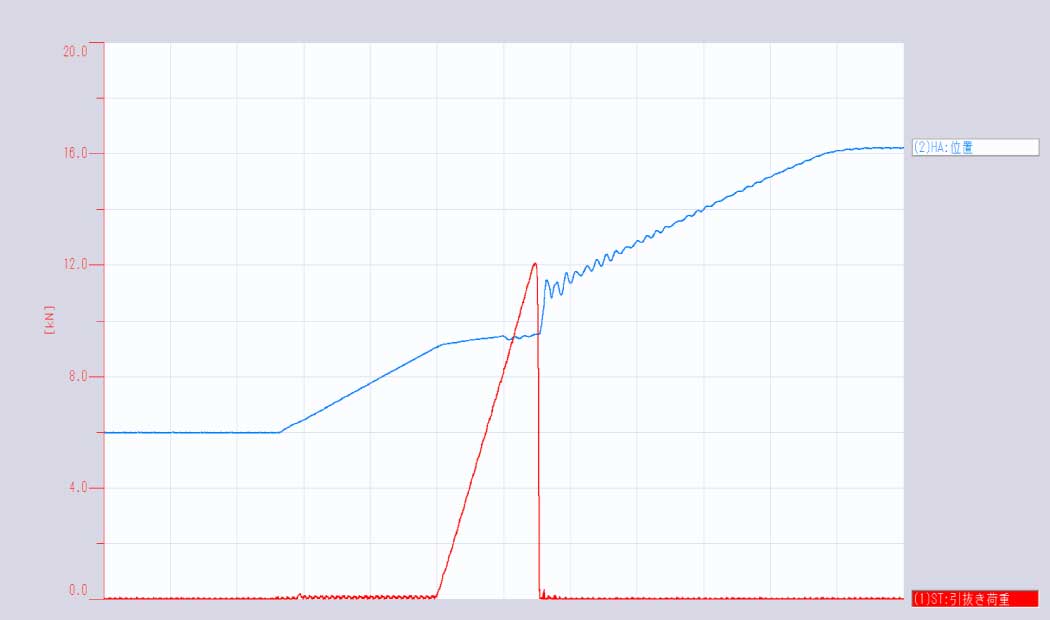

アルミ溶湯を使用した凝固収縮引抜き試験

01:科学的アプローチで原因を解明

他社コンサルが理論的な提案に留まる中、Edge Creatorsは自社の実験装置やセンサー技術を駆使して現象を数値化・可視化。データに基づき「この条件を変えれば不良率が◯%改善する」と具体的な改善策を提示します。

経験則ではなく科学的根拠に裏付けされた提案なので、現場も経営層も納得感が段違いです。

02:現場に入り込む直接支援

書類や会議室で終わるコンサルとは異なり、当社コンサルタントが現場で作業者と肩を並べて指導・実践します。実作業に踏み込み、一緒に手を動かすことで机上では見えなかった真因を発見し、その場で効果を検証。

作業者の「現場感覚」と技術者の「分析視点」を融合させ、机上では得られないリアルな改善を実現します。

03:経営~作業現場まで一気通貫サポート

改善策の立案から現場への落とし込み、効果検証・定着化まで全工程をワンストップ対応。ダイカストを含む鋳造プロセスのあらゆる工程に精通したコンサルタントが揃っており、部分的な助言ではなく製造ライン全体を見据えた包括的サポートを提供します。

「経営層だけで議論して現場不在」「現場だけで対策して経営と乖離」といったミスマッチを防ぎ、全社で足並みを揃えた改善を実行します。

04:継続モニタリングと定着支援

改善提案して終わりではなく、効果が出るまで継続フォローするのが信条です。他社では効果測定せず終了するケースもありますが、Edge Creatorsでは不良率の推移をモニタリングし、必要に応じて追加対策を投入。

改善策を管理指標に落とし込み、リアルタイムで確認できる仕組みも導入します。こうしたフォロー体制により、せっかくの改善が一過性で終わらず現場に定着し、長期的な利益創出に直結します。

05:初期投資不要で始められる ― 収益改善につながる安心モデル

Edge Creatorsのリスクコンサルティングは、初期投資をかけずに、既存設備・既存人員のまま改善をスタートできるモデルです。

高額な設備投資や新装置導入は不要。

現場改善を通じて、不良率低減・ロス削減・生産性向上を実現し、結果的に支払う費用以上の「収益改善効果」をもたらします。

「費用をかける」ではなく、「利益を生み出す支援」へ。

それが、Edge Creatorsの安心モデルです。

現場で動き、現場に残す。それが、Edge Creatorsのリスクコンサルティングです。

現場改善の流れ

初期ヒアリングから効果定着まで

Edge Creatorsは無料の現場診断から効果定着のフォローまで、明確なステップに沿ってプロジェクトを進めます。

そのため初めての企業様でも安心してご依頼いただけます。初回ヒアリングは無料ですので、まずは現場の状況をお聞かせください。以下のような流れで改善を支援いたします。

01:現状把握

(無料面談・診断)

現場をご訪問し、工程内でどこにどれだけの不良ロスが出ているかをヒアリングや簡易計測で把握します。

不良による損失金額を算出し、工程上の問題点を「見える化」します。これにより経営的インパクトと課題箇所を明確化します。

30分無料相談

02:仮説立案

対策提案

不良要因について社内実験データや現場での観察結果を突き合わせ、原因の仮説を構築。「なぜ不良が起きているのか」を科学的に分析し、具体的な改善の方向性を提示します。

例えば「金型温度を〇℃上げれば不良率が△%減る見込み」のように、数値予測を伴う提案を行います。

03:勉強会

(社内展開)

現場作業者や関係部署を交えて改善策に関する勉強会を開催します。他社によくある形式的な研修ではなく、実験動画やセンサー計測データを教材化して「なるほど、だから不良が出ていたのか!」と現場が腹落ちする内容に工夫します。

不良発生メカニズムを全員で共有し、現場の納得感を醸成します。

04:協議と意思決定

経営層・現場リーダー・技術者を含めた三位一体の協議により、提案した対策の中からすぐ実行可能な改善策を選定します。現場の声も取り入れることで机上の空論を排し、合意形成を図ります。

全員が「自分ごと」として取り組める雰囲気づくりを重視します。

05:改善策の実行

定着化

合意した改善策を現場に導入します。ただ手順を書面化するだけでなく、管理指標への落とし込みとモニタリング体制の構築まで行います。

例えば不良率やエネルギー使用量をリアルタイムで見える化し、改善前後で数値変化を追える仕組みを導入。

新ルールや手順を現場で標準化し、誰でも守れる形にします。

06:現場での作業指導

コンサルタントが実際に現場に入り、作業者と一緒に改善策を実践します。必要に応じてその場でセンサー測定を行い、目に見えない現象もデータとして示しながら指導します。

「百聞は一見に如かず」で、作業者自身が体感し理解することで、改善策の定着度を高めます。

07:人材育成

ノウハウ移転

改善活動を通じて現場の人材育成を行います。他社では属人的な職人技に頼ったまま放置されがちですが、Edge Creatorsは改善スキルを体系化して教育し、社内で再現可能な形で提供します。作業標準書やチェックリストを整備し、社内研修の場で活用いただくことで「改善ノウハウ資産」を貴社内に残します。これによりコンサル後も自律的に改善が続く組織づくりを支援します。

08:効果検証とフォロー

改善施策実行後も、不良率や生産指標の推移を継続的に追跡します。効果が十分でなければ新たな対策を柔軟に追加提案し、目標達成まで伴走します。

定期的なフォロー訪問やオンライン相談を通じて、改善がしっかりと定着するまで支援いたします。

実績豊富なプロの伴走により、現場に改善文化が根付くまで見届けます。

設備投資ゼロ、 今ある現場リソースで実行できる改善モデルです。

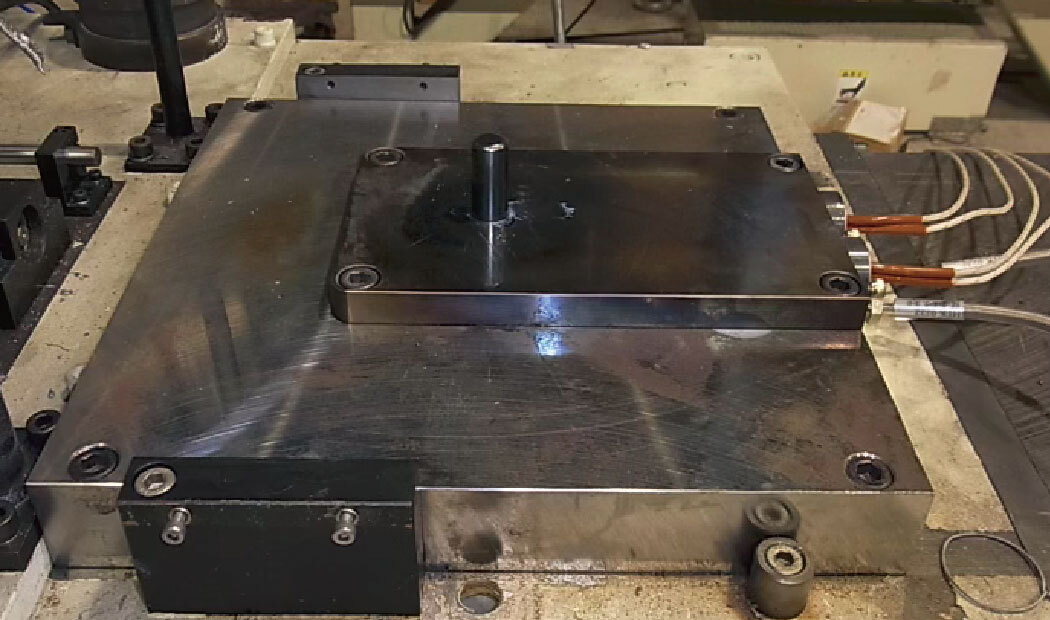

注湯時スリーブ給湯口可視化評価

Edge Creatorsのリスクコンサルティングは、

新しい設備導入や大掛かりな投資を必要とせず、

“いま現場にあるリソース”だけで改善を進められる、実効性の高い安心モデルです。

私たちが重視するのは、現場が本来持っているポテンシャルを引き出すこと。

そのため、特別な設備購入や追加人員は一切不要。必要なのは月額の定額料金だけです。

さらに、改善によって生まれた コスト削減額や利益増加の一部を成功報酬としていただく成果連動型のため、経営層にとっても導入リスクが極めて低い仕組みです。

たとえば、ある工程で年間1,000個の不良(単価1,000円)が発生していた場合、放置すれば年間100万円の損失。

Edge Creators が現場の潜在力を引き出し、不良を大幅に削減すれば、その削減額がそのまま利益として積み上がります

成果報酬を差し引いても、企業に残るのは確実な利益。

翌年以降も効果が継続する、長期的に強い体質へと変わる改善モデルです。

私たちは単にデータをまとめるのではなく、現場で実際に指導を行い、改善につながる“動き方”や“作業のポイント”をその場で示す支援スタイルです。

そのため、不良率・ロス額・生産効率の変化は、数値だけでなく 現場の動き・工程の安定度 とセットで把握でき、経営層が即座に判断できる形で報告できます。

不良率徹底低減・品質向上へのコミット –

科学で現場を変える

圧倒的な不良率改善実績

実際に、多くの製造現場で不良率を大幅に引き下げてきました。例えば不良率20%を5%まで低減し年間6000万円の利益増を達成した自動車部品メーカー(A社)や、不良の発生要因を数値化してロス2800万円を削減したアルミダイカスト工場(B社)があります。

そのほか鋳造工程の見直しにより不良率を30〜90%改善した事例も多数。

単に不良を減らすだけでなく、生産ラインの停止回数が減って稼働率が向上し、納期遅延や顧客クレームの激減といった波及効果も生まれています。品質向上がもたらすメリットを最大化すべく、最後まで諦めず改善をやり遂げる——それがEdge Creatorsのスタイルです。

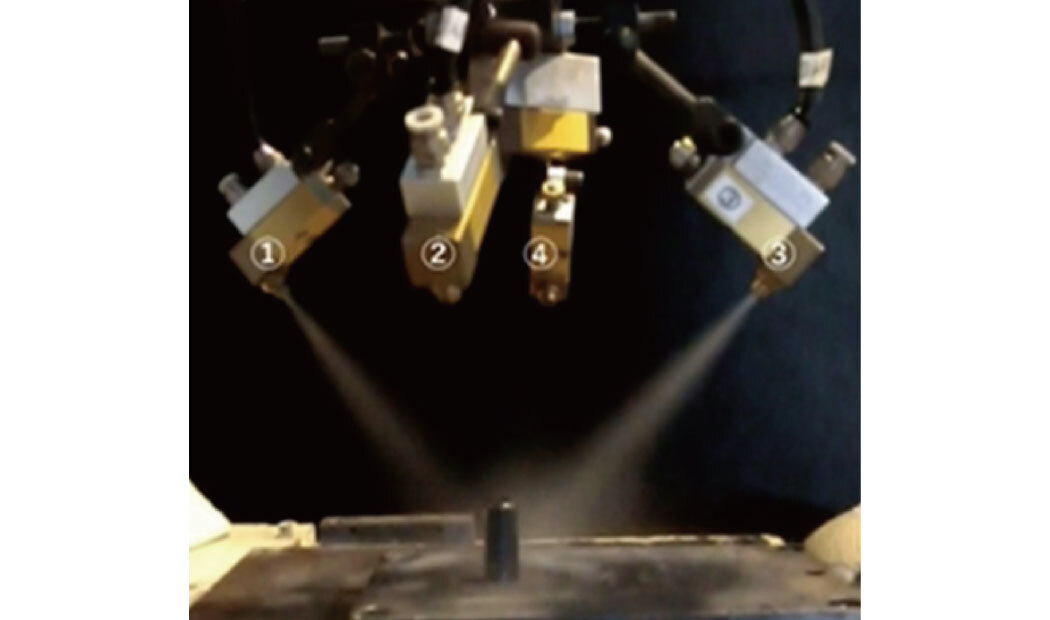

データで「見える化」し現場の納得感アップ

不良現象をセンサーや画像で見える形にすることで、現場の理解と協力を得やすくします。

他部署からは見えにくい鋳造型内の温度・圧力変動も、当社のセンシング技術で数値データや映像として可視化可能です。

例えば充填時の金属流動やガス抜きの様子を高速カメラで捉え、「ここで湯回りが偏っている」といった具合に直感的に原因を共有できます。現場の作業者が原因と結果を自分の目で確認できるため、「勘と経験頼み」から「科学的根拠に基づく改善」へと意識改革が進みます。

数字と事実に基づく議論ができるようになれば、部門間の認識齟齬も無くなり全員が同じゴールに向かって動けます。

ノウハウの内製化 – 改善スキルを社内に蓄積し続ける工場へ

Edge Creatorsのリスクコンサルティングが目指すゴールは、単に目先の不良を減らすことではありません。改善の度に社内にノウハウが蓄積され、人が育ち、組織が強くなること──そこまで見据えて支援を行っています。現場で成果を出すのはもちろん、そのプロセスで得た知見を見える化して共有・標準化し、貴社の財産となるよう提供します。

具体的には、改善の手順書やチェックリストを整備し、誰もが再現できる形で引き渡します。現場勉強会で学んだ内容は資料化して研修教材に活用可能にし、属人化しない仕組みを構築します。また、プロジェクトを通じて現場のリーダー層や若手社員が主体的に改善を回せるよう徹底的に伴走指導します。実際に「改善が定着し、今では外部に頼らず自走できる工場に成長した」とのお声もいただいております。毎月社内で改善提案が出るようになり、社員がいきいきと設備や工程の工夫を競い合う文化が根付いたケースもあります。

導入実績

数値で証明された効果

Edge Creatorsはこれまでに大手から中小まで多数の製造現場で成果を上げてきました。以下は主な導入効果の一例です。

製品不良率

30〜90%低減

不良削減により廃棄ロス・手直し工数が激減し、歩留まりが向上。

経営収益の大幅改善

不良コスト削減や生産性向上により、年間数千万円規模の利益増を達成。

現場教育の

標準化・効率化

改善ノウハウをマニュアル化して新人教育が容易に。現場全体のスキル底上げにつながった。

CO₂・エネルギー

使用量削減

不良削減と工程改善により省エネ効果も創出。環境負荷低減がお客様のCSR評価向上にも直結。

お客様の声

現場が変わり、利益が生まれた実例

実際にEdge Creatorsのリスクコンサルティングを導入いただいた企業から、嬉しいお言葉を多数頂戴しています。その一部をご紹介します。

「導入3か月で赤字工場が黒字化。経営会議で拍手が起きた」

不良率を20%から5%へ改善し、年間6000万円の利益増を達成。大手自動車部品メーカーA社 製造部長

「数十年悩んだ不良原因を科学的に解明、半年で解決」

原因を数値で特定し、年間約2800万円のロス削減に成功。中堅アルミダイカスト企業B社 工場長

「省エネ+不良低減でW効果。CO₂削減が取引先の評価にも直結」

改善効果で3600万円、加えて省エネで年間500万円のコスト減。中堅産業機械部品メーカーD社 技術部長

「改善が定着し、今では外部に頼らず自走できる工場に成長」

社員が改善スキルを習得し毎月改善提案が出る職場に成長。中小機械部品鋳造メーカーC社 社長

まずは無料相談から

貴社の「変わりたい」を

一緒にカタチにします

改革の必要性は感じていても、「どこから手を付ければいいか分からない」「投資回収できるか不安」――そんな状態でお困りでしたら、ぜひ私たちにご相談ください。Edge Creatorsは現場と経営、両方に効く薬として機能し、停滞した製造現場に変化を起こすプロ集団です。初回の現場ヒアリング・診断は無料で実施し、御社の課題に合わせた改善アプローチ案と効果予測をご提示いたします。その後、ご予算や目標に応じて無理のないプランをカスタマイズいたしますので、ご安心ください。

「不良を減らせば、利益は増える」––これは私たちが数多く証明してきた事実です。そして不良を減らす現場力は、一朝一夕には育ちませんが、正しい方法で取り組めば必ず身につきます。御社の“変わりたい”という想いをぜひ私たちにお聞かせください。それを実現するためのロードマップを描き、現場で汗をかきながら二人三脚で進めてまいります。結果が出るまでコミットし続けるEdge Creatorsが、御社の工場に眠る本来のポテンシャルを引き出します。まずはお気軽にお問い合わせください。